Att hitta en original kaross till en -32a är nästan helt omöjligt. Skulle du hitta en så är den troligtvis rostig eller bucklig. Denna lilla Roadsterkaross är så populär och så eftertraktad att det numera finns 5 st olika tillverkare i världen som gör denna i plåt varav en finns i Sverige!

Glasfiber alternativ finns det säkert ett hundratal av i världen, men steel is real.....

Personligen har faktiskt inte glasfiber varit något alternativ när jag nu skall bygga en -32a. Det är absolut ett bra alternativ med glasfiber, passformen på många av dem är hur bra som helst. Det ser snyggt ut och det är billigt jämfört med plåt.

Ett mycket bra alternativ men inget för mig personligen.

Kan man skall man välja med hjärtat och jag valde plåt. Sedan påverkade det förstås att vi har en tillverkare här i Sverige av

plåtkarosser och jag gillar att handla lokalt om det går.

De som idag tillverkar nya plåtkarosser i världen är förstås Brookville i USA som var den första att ta fram en plåt Roadster 1998.

Dearborn i USA tog i början av 2000 talet fram en kaross med en modern cab som döljs helt i nedfällt läge.

Sedan låter Speedway Motors en fabrik i Sydafrika tillverka karosser som de säljer som färdiga bilar, samtliga röda, färgen kallas Posies röd. de säljer dock inga separata karosser.

Ryktesvägen surras det om att det skall finnas ytterligare en tillverkare i Asien men jag har inte hittat några exaktare uppgifter på detta. (Någon som vet mer i ämnat får gärna maila mig så lägger vi den informationen här).

Sedan har vi den kaross som vi valt att använda från svenska JOCAR.

Jonas Olofsson på JOCAR pressar sina plåtar tillsammans med Lars Lundström på Reprosteel. De säljer sedan var för sig de pressade plåtarna. JOCAR säljer även helt klara karosser klara att sätta på chassiet.

Tänk så många duktiga driftiga personer det finns i detta lilla land! Håll i minnet att vi är endast 9 miljoner invånare här i landet, det är jämförbart med halva Florida... hela USA finns det över 300 miljoner invånare!!! Och i detta lilla land långt upp i norr har vi en hel del killar som är i världsklass vad gäller bilbygge och bilrenoveringar. Kul!

Historien är att herr Lundström började tillverka kvartspaneler och ovansida till torpedvägg, han kontaktade då Volvos prototypverkstad i Olofström där man hade en Quintuspress, denna typ av press använder endast ett verktyg vilket sparar en hel del pengar.

På Volvo jobbade Jonas Olofsson som var en plåtkille med stort rod intresse. Två lika själar möttes och tycke uppstod.

Man tog inom de närmaste åren fram samtliga formar som fodrades för att pressa en hel kaross. Volvo har numera slagit igen sin

fabrik så numera pressas alla plåtar i Huskvarna.

Bild till höger.

Lars klipper med rullsaxen Hulken. Klipper upp till 3mm plåt.

När sedan karossen skall sättas samman så börjar man med att göra en golvram, subrail av 35x15x2 profil som golvplåten svetsas i.

Därefter bygger man karossen med torpedvägg, torpedöverdel/främre kvartspaneler.

Sedan sätter man ihop dörrarna samt monterar dessa och justerar dem mot torpeden. Vi visar här nedan fram till att dörrarna skall monteras. Fortsättning följer.

Torpedfot

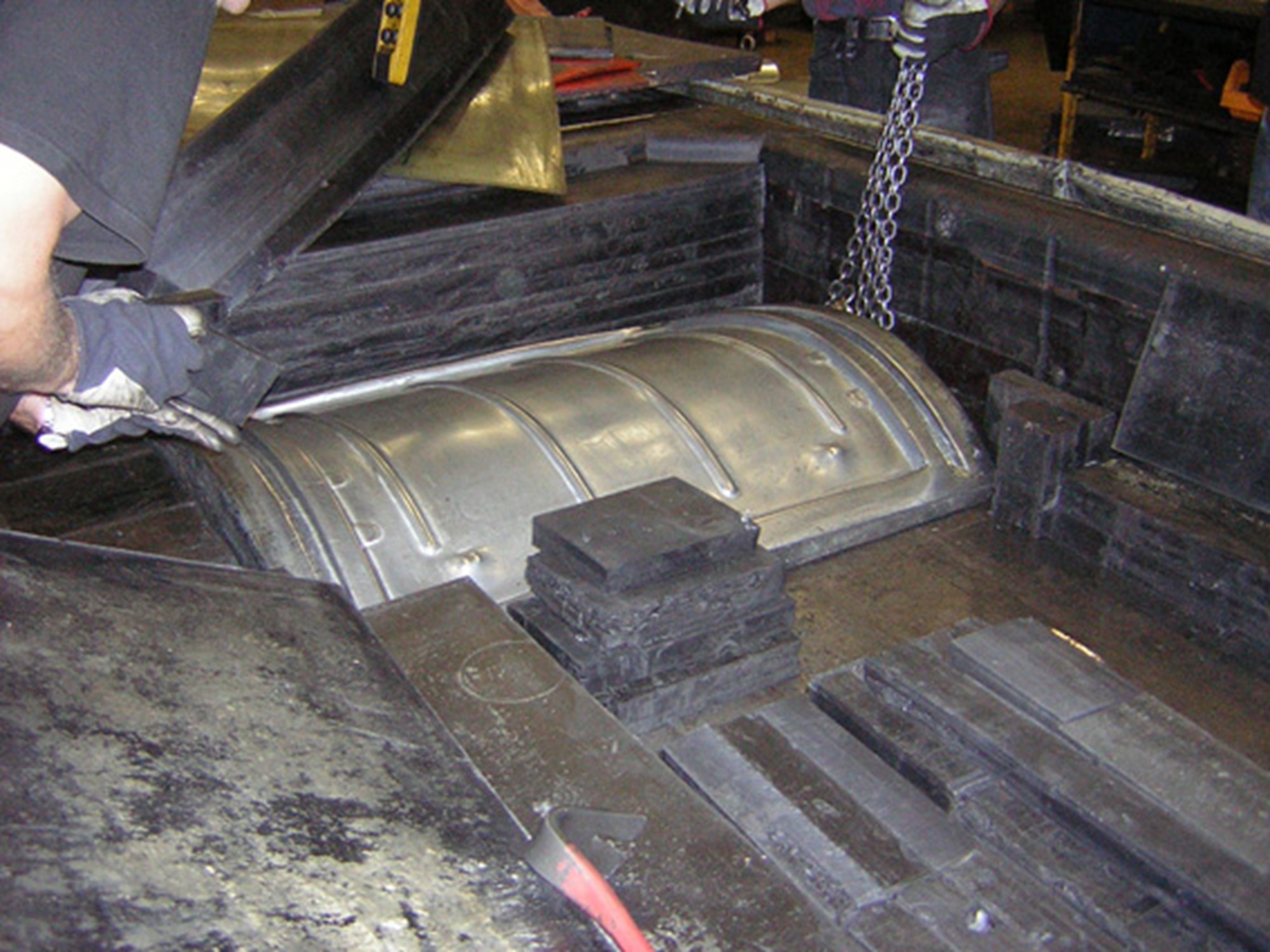

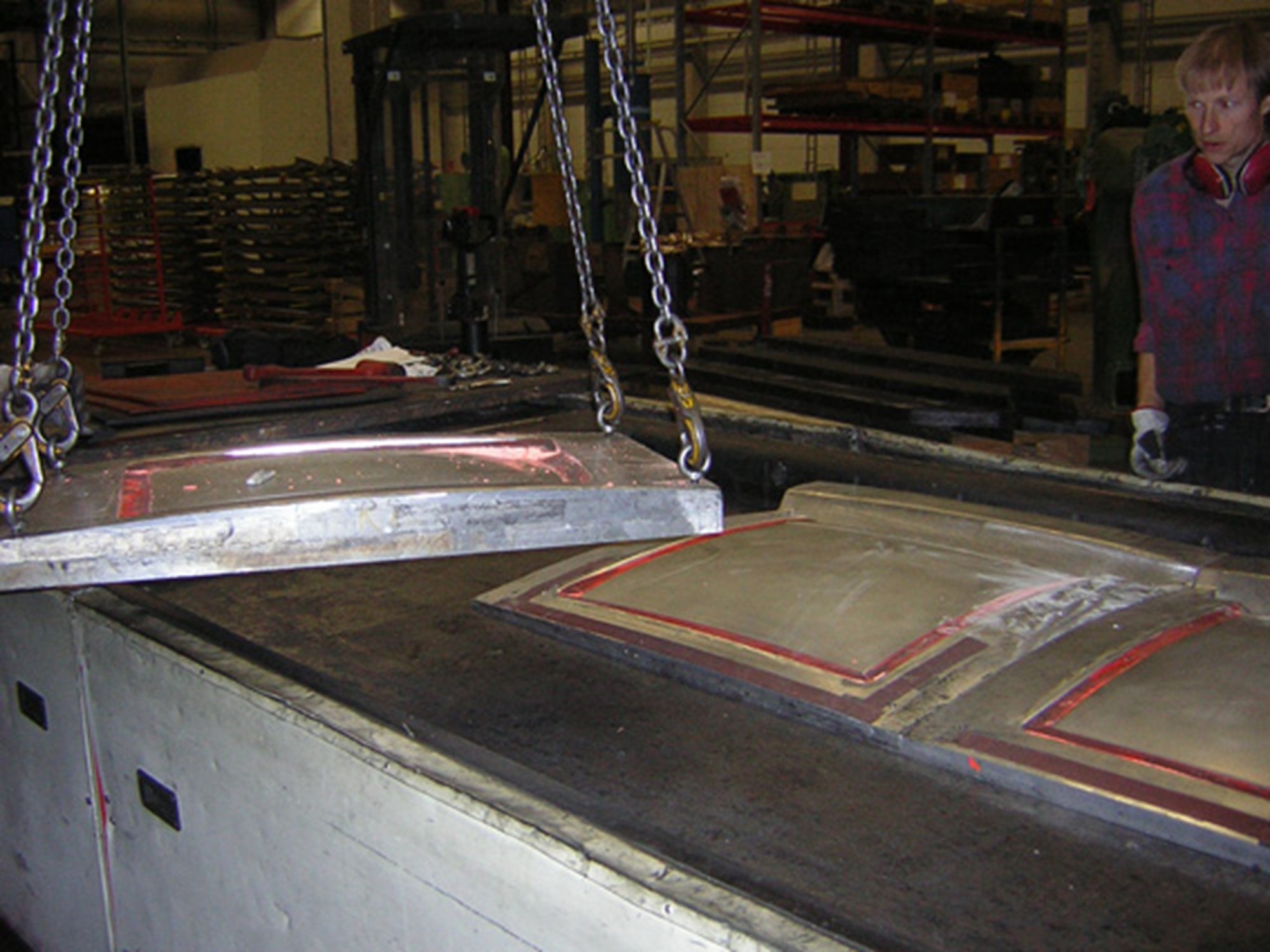

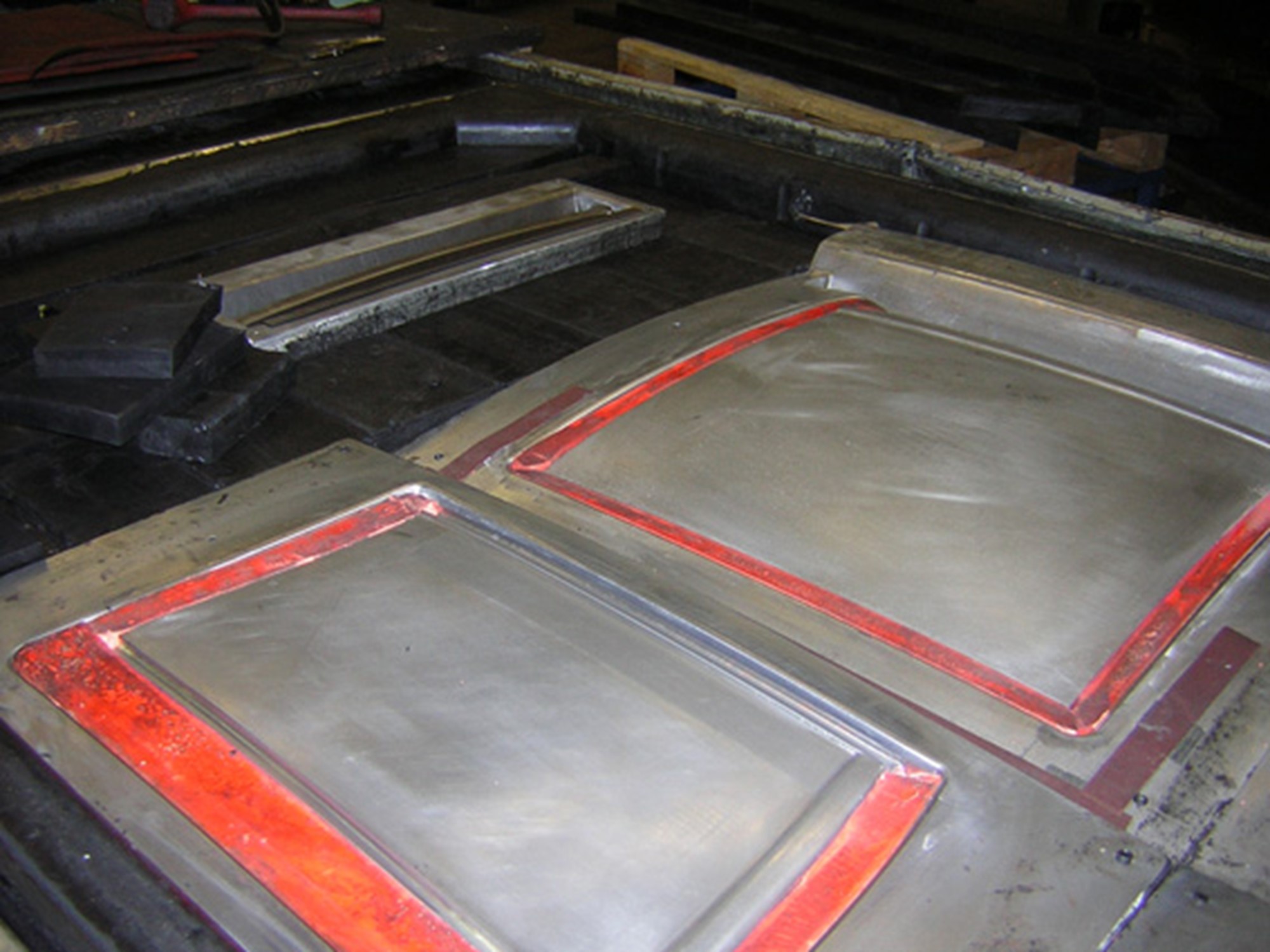

Man placerar formen i ett tråg av stål som väger 17 ton och går på räls in under bälgen sedan börjar man att pumpa upp tryck med hjälp av ricinoljan som pressar med ett tryck av 1200 bar per kvadrat cm eller 93 000 ton på hela ytan.

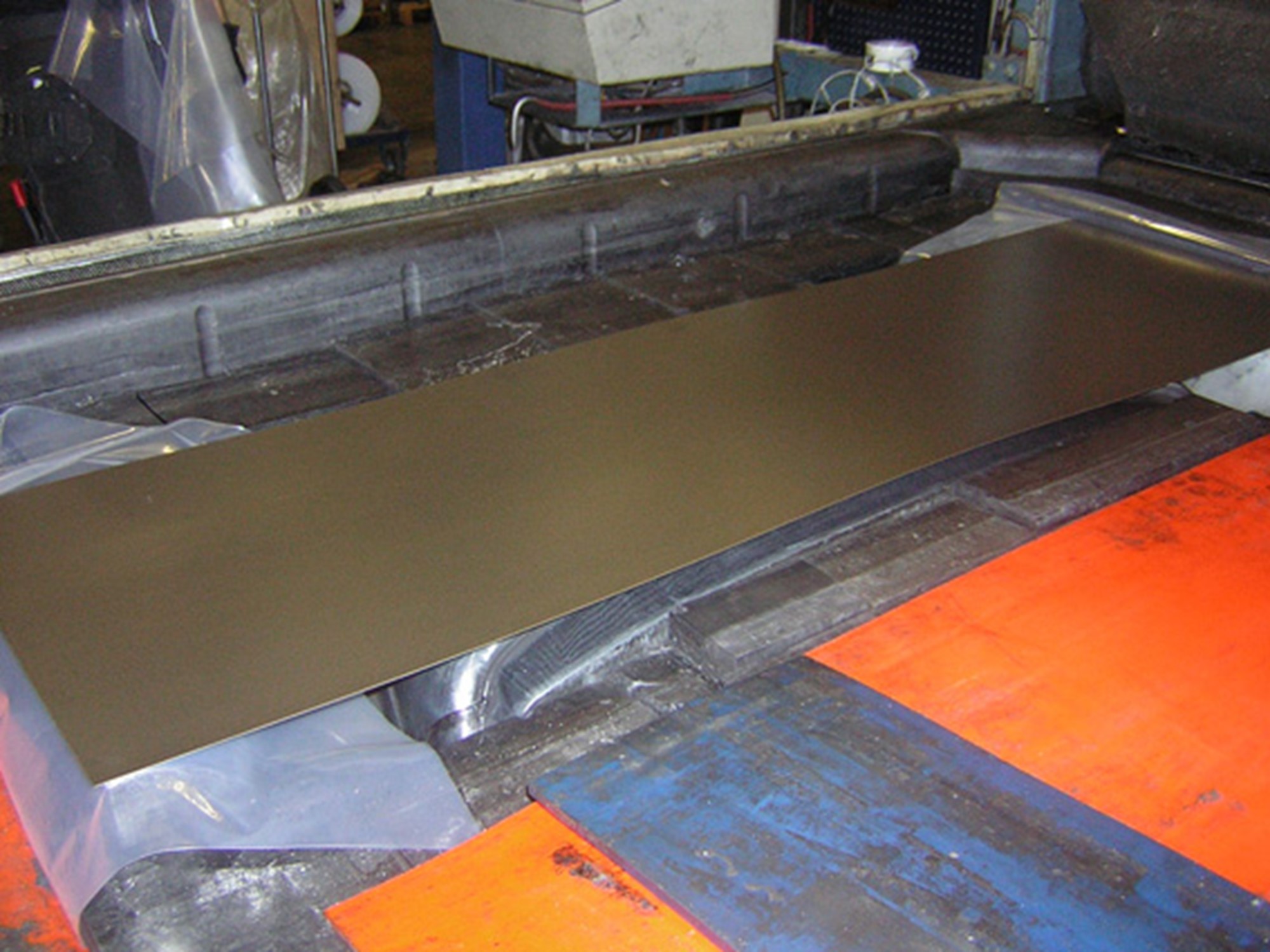

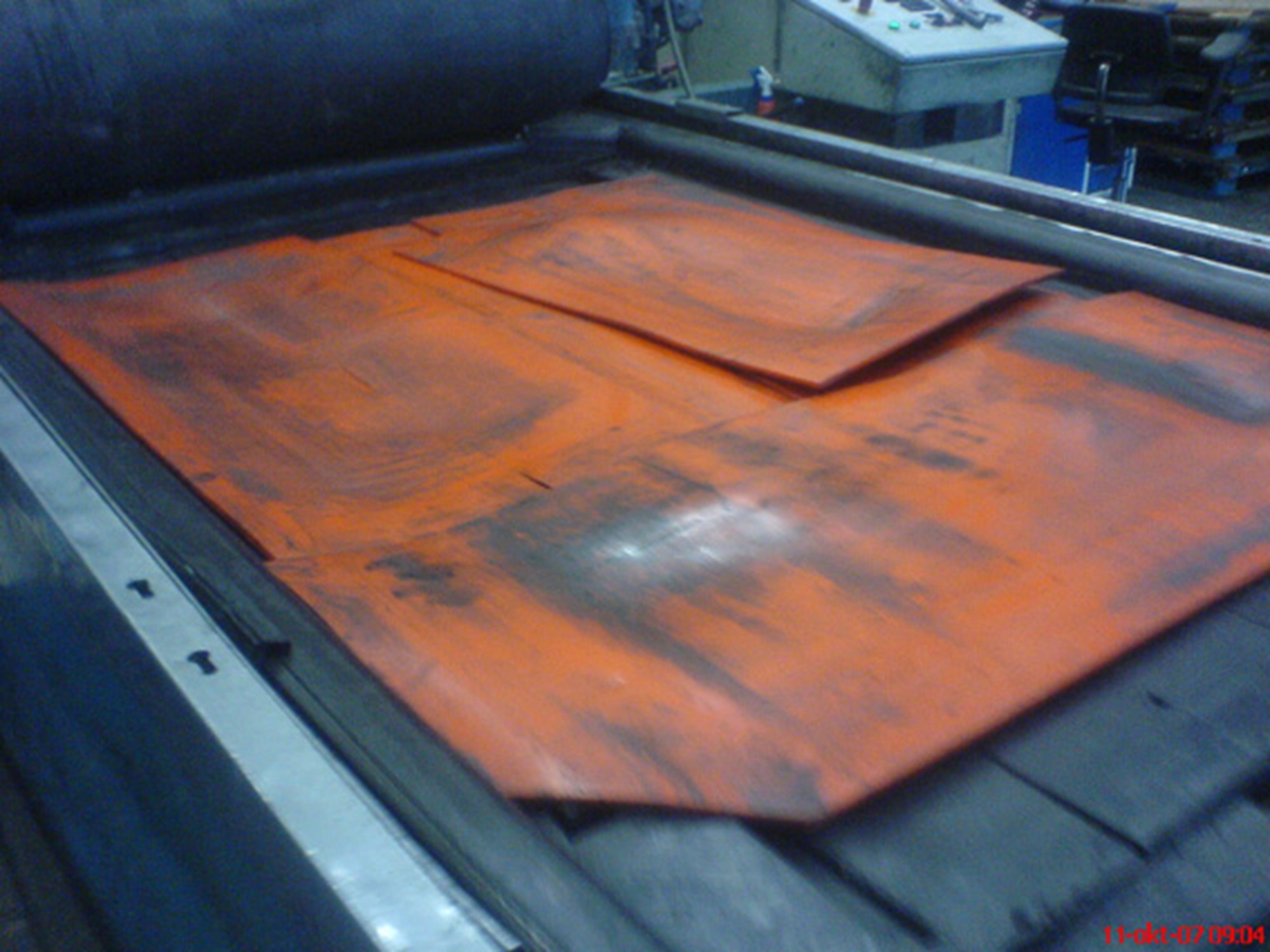

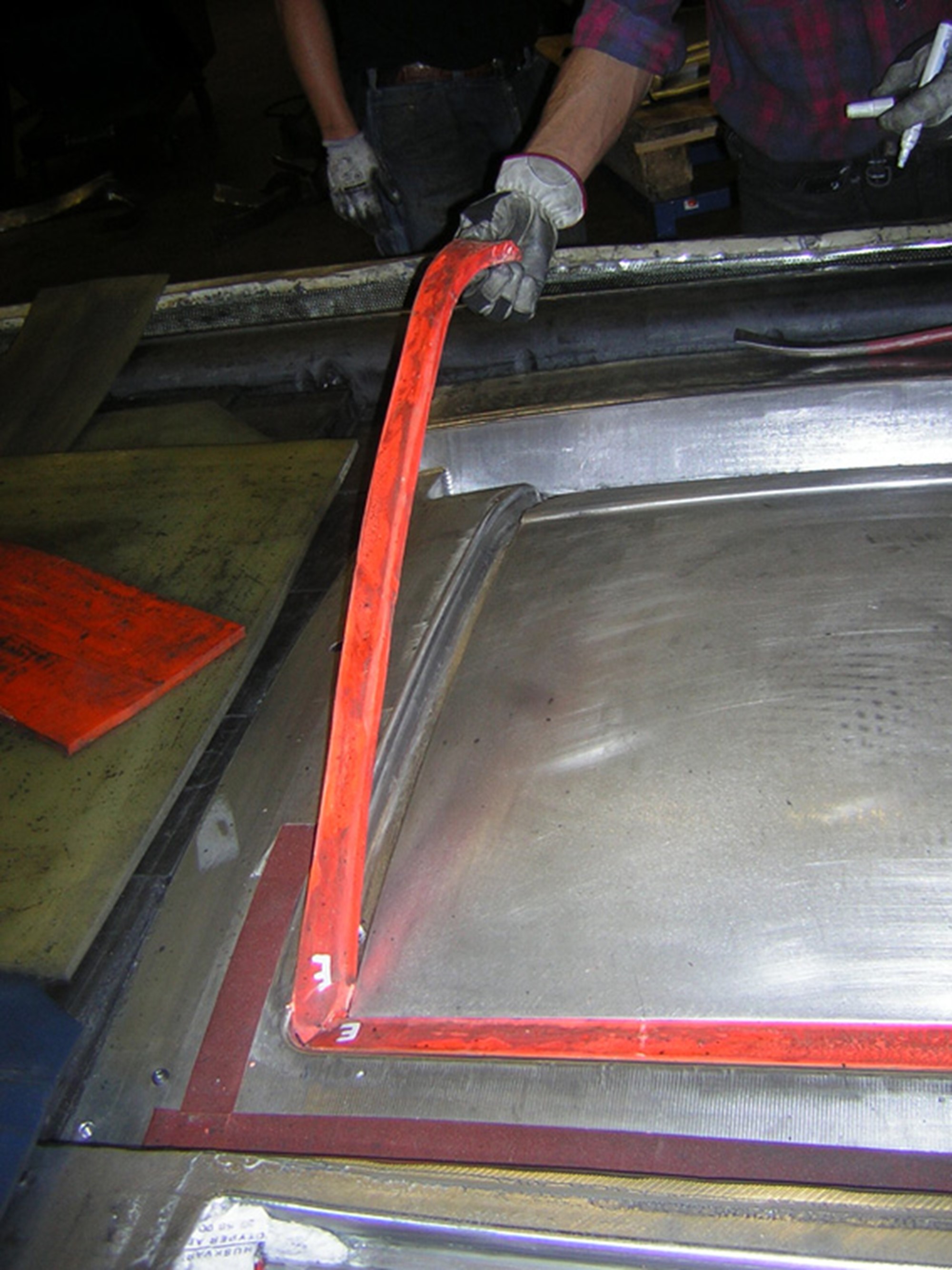

Det gäller att skydda bälgen från vassa plåtkanter. Man använder därför gummimattor som man täcker plåten och formen med.

Plasten används som skydd samt friktionsdämpning. Man lägger sedan gummibitar runt och utanför verktyget.

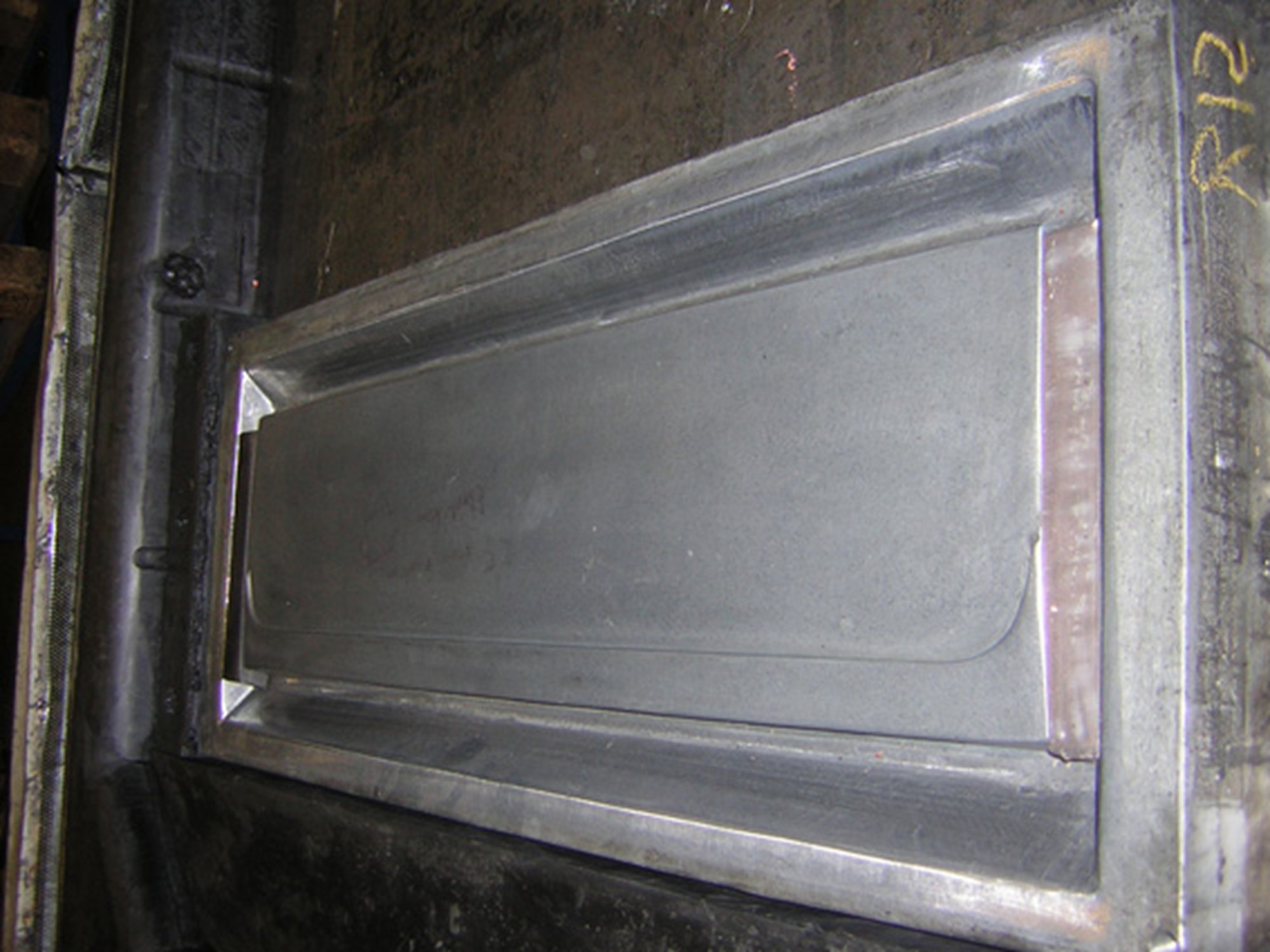

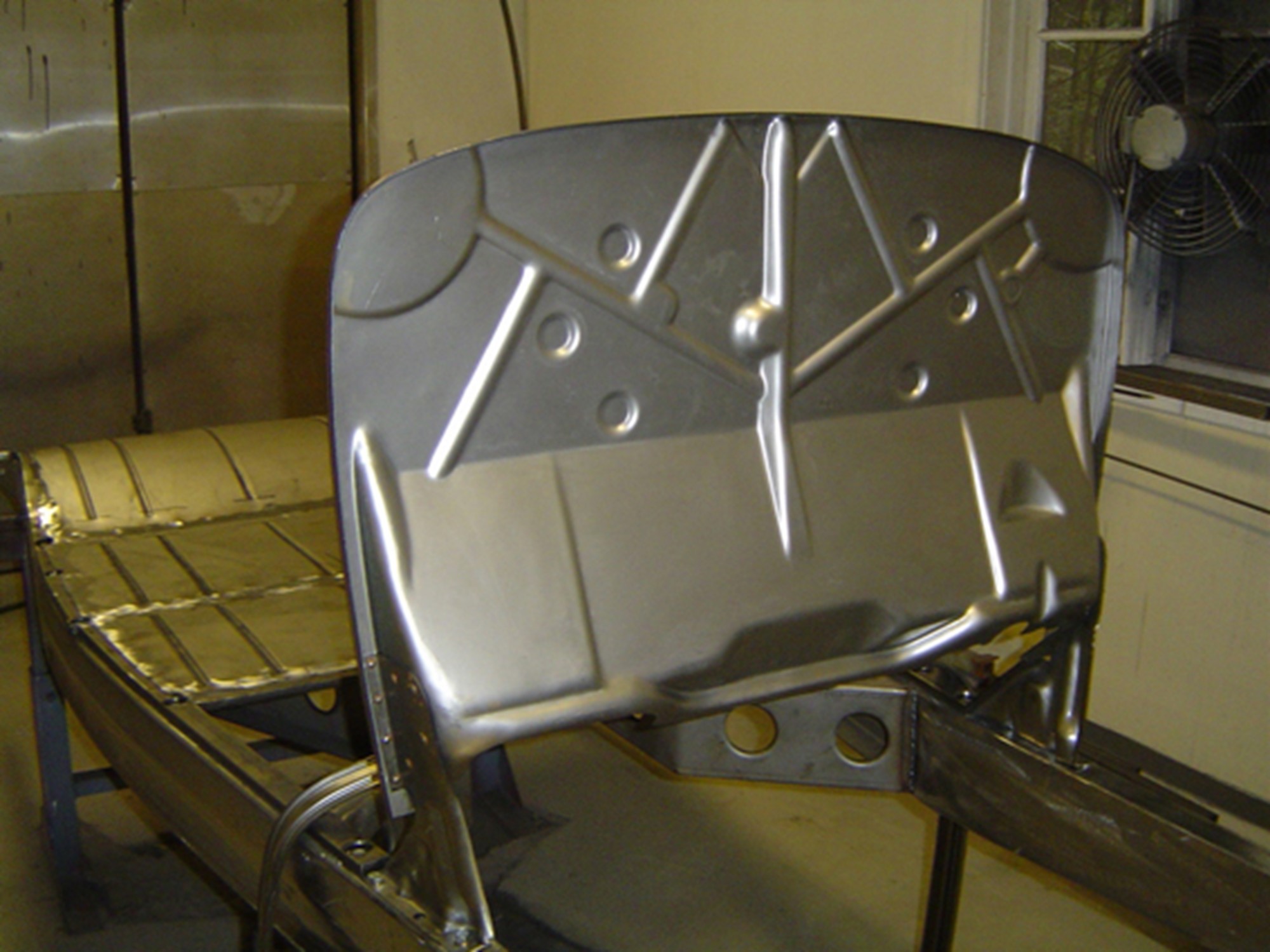

Här har vi verktyget för innerdel av bakluckan som lyfts på plats.

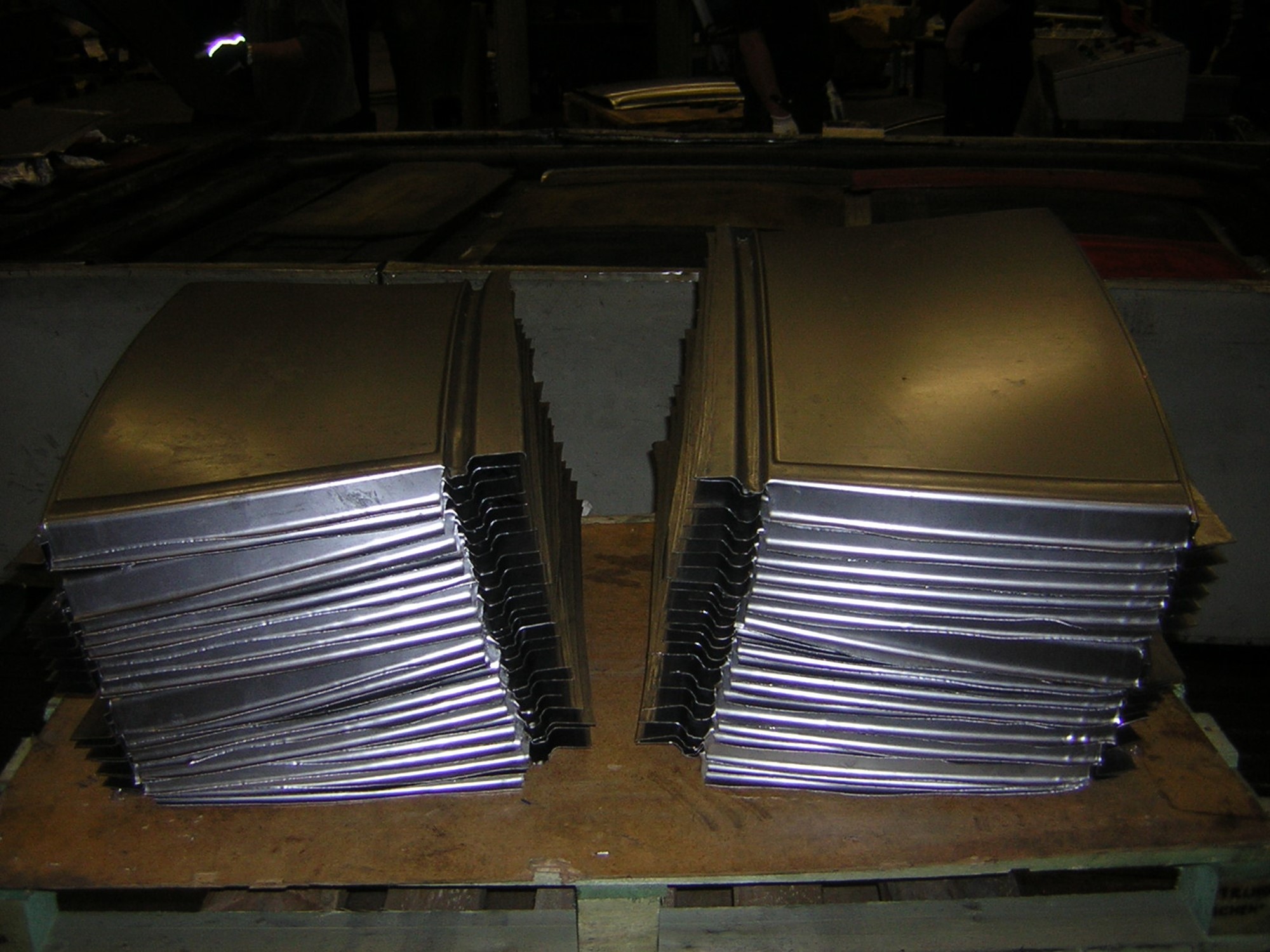

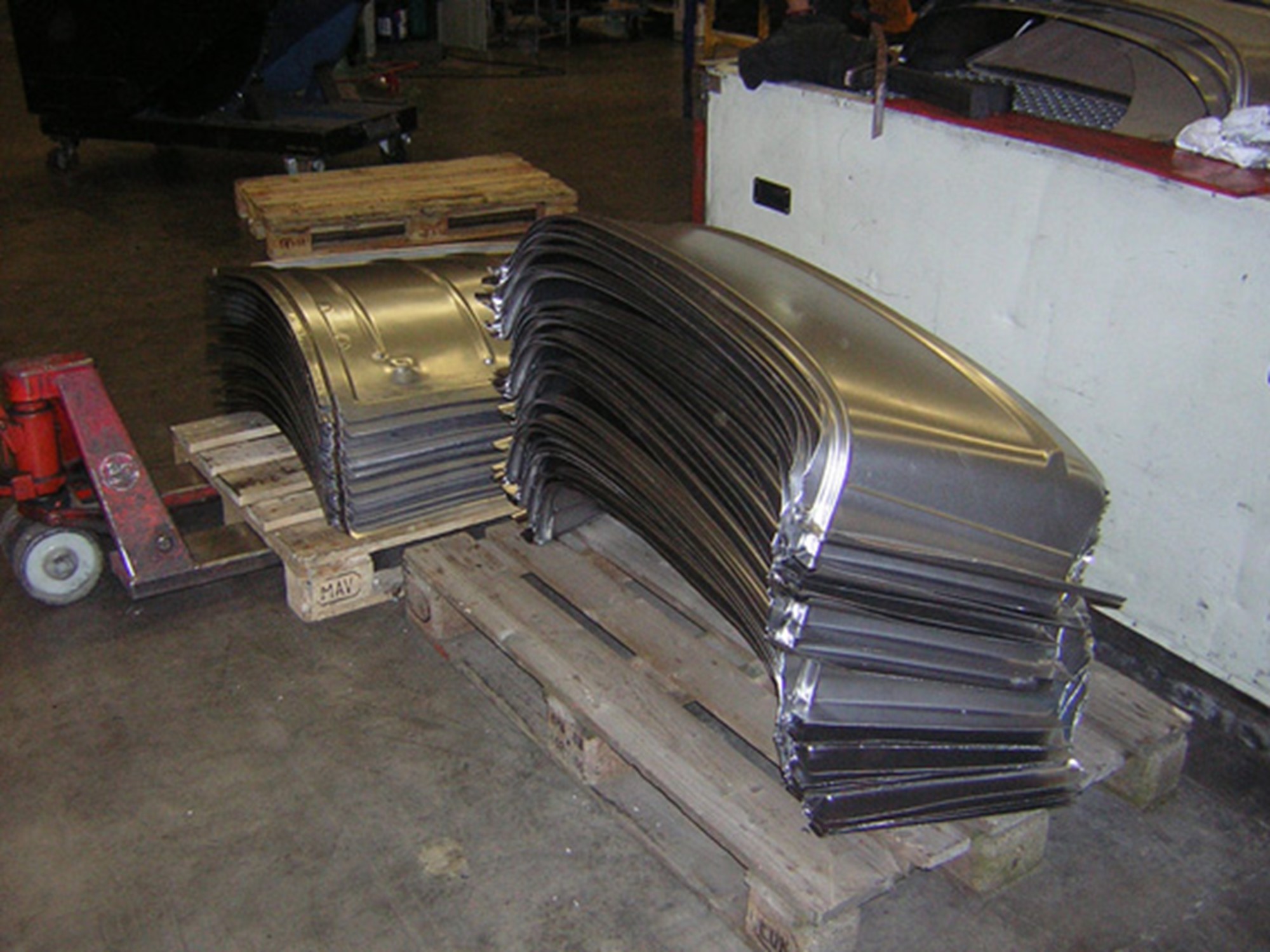

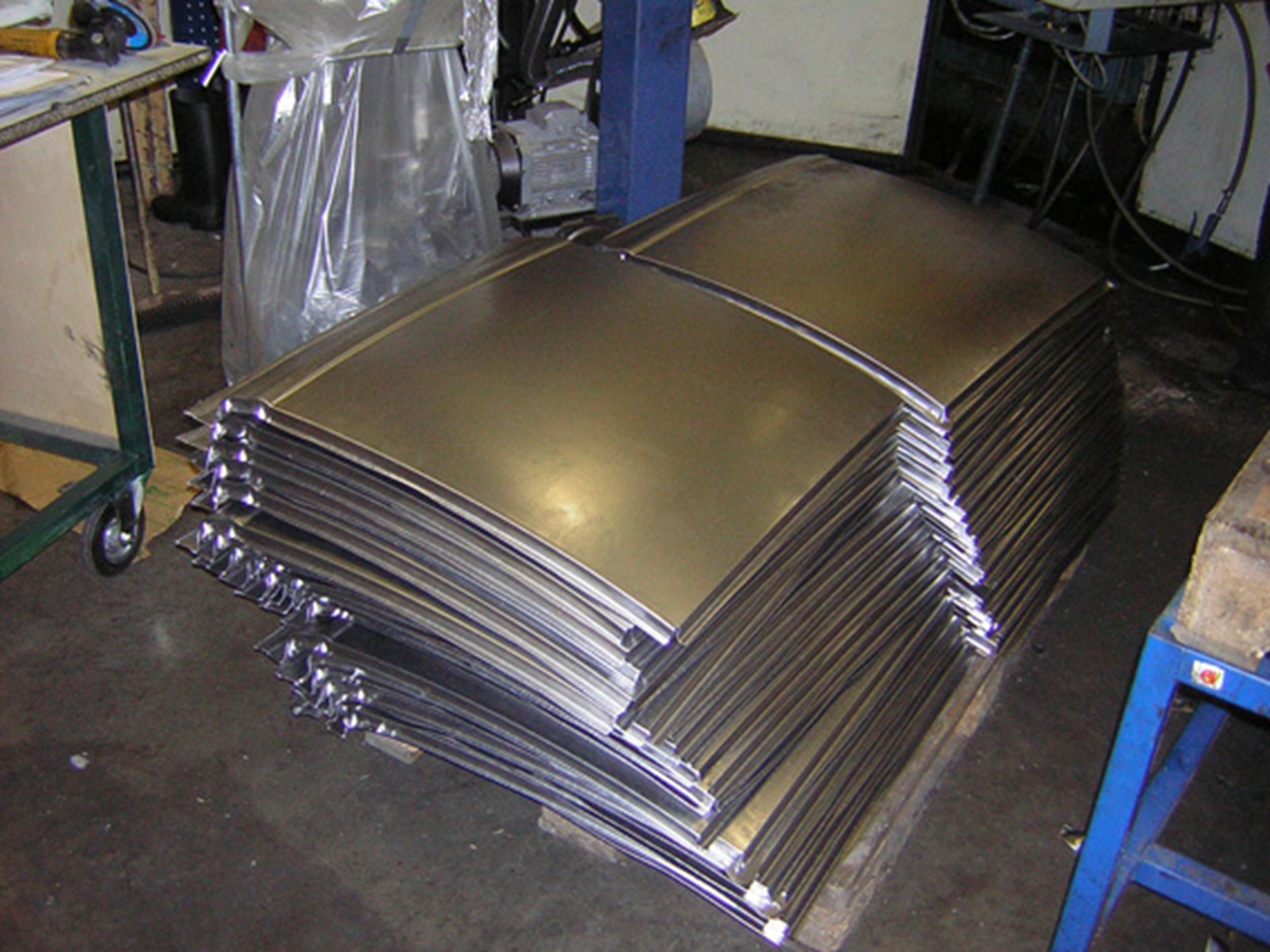

Färdigpressade innerdelar till bakluckan som staplas.

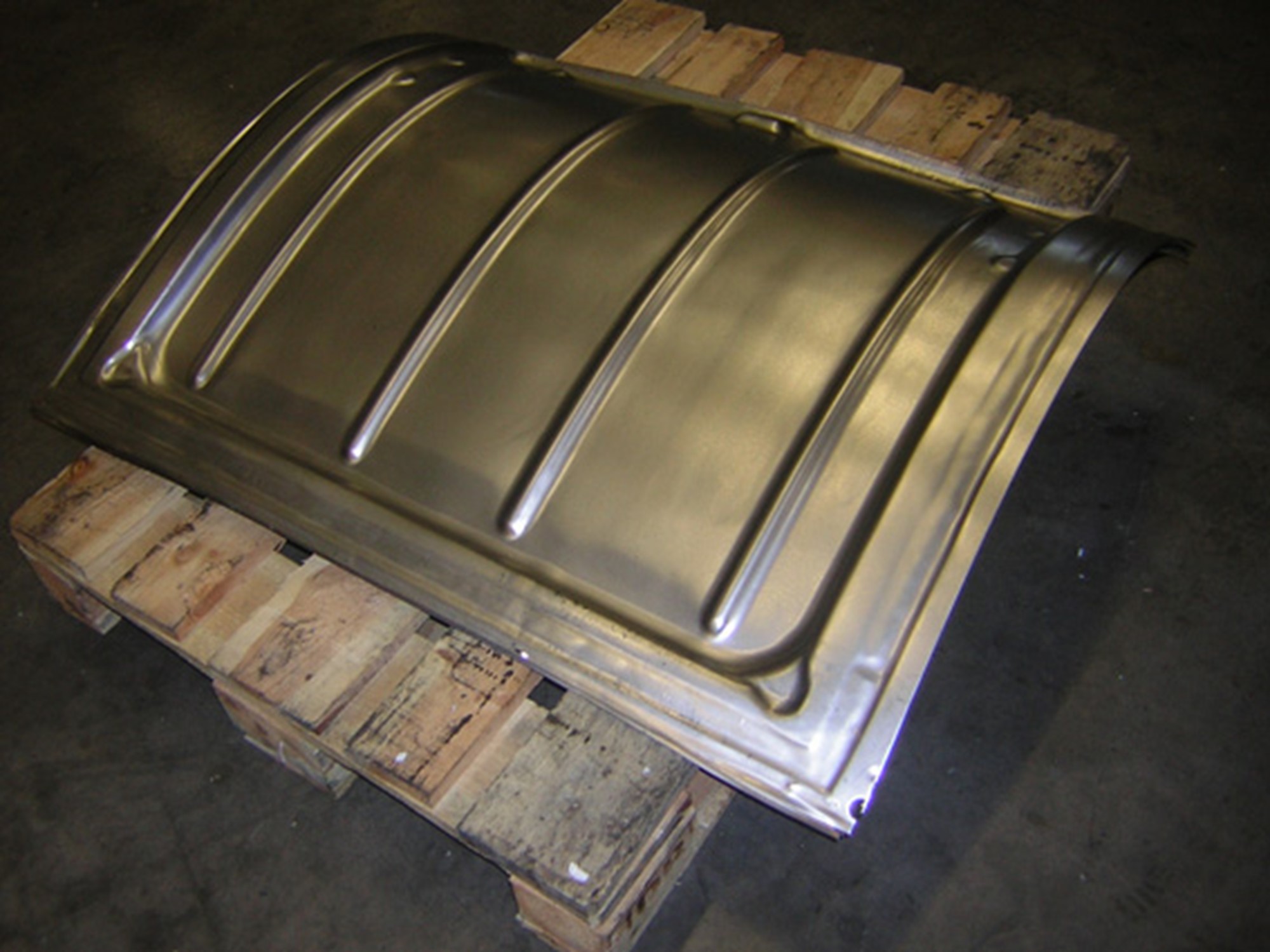

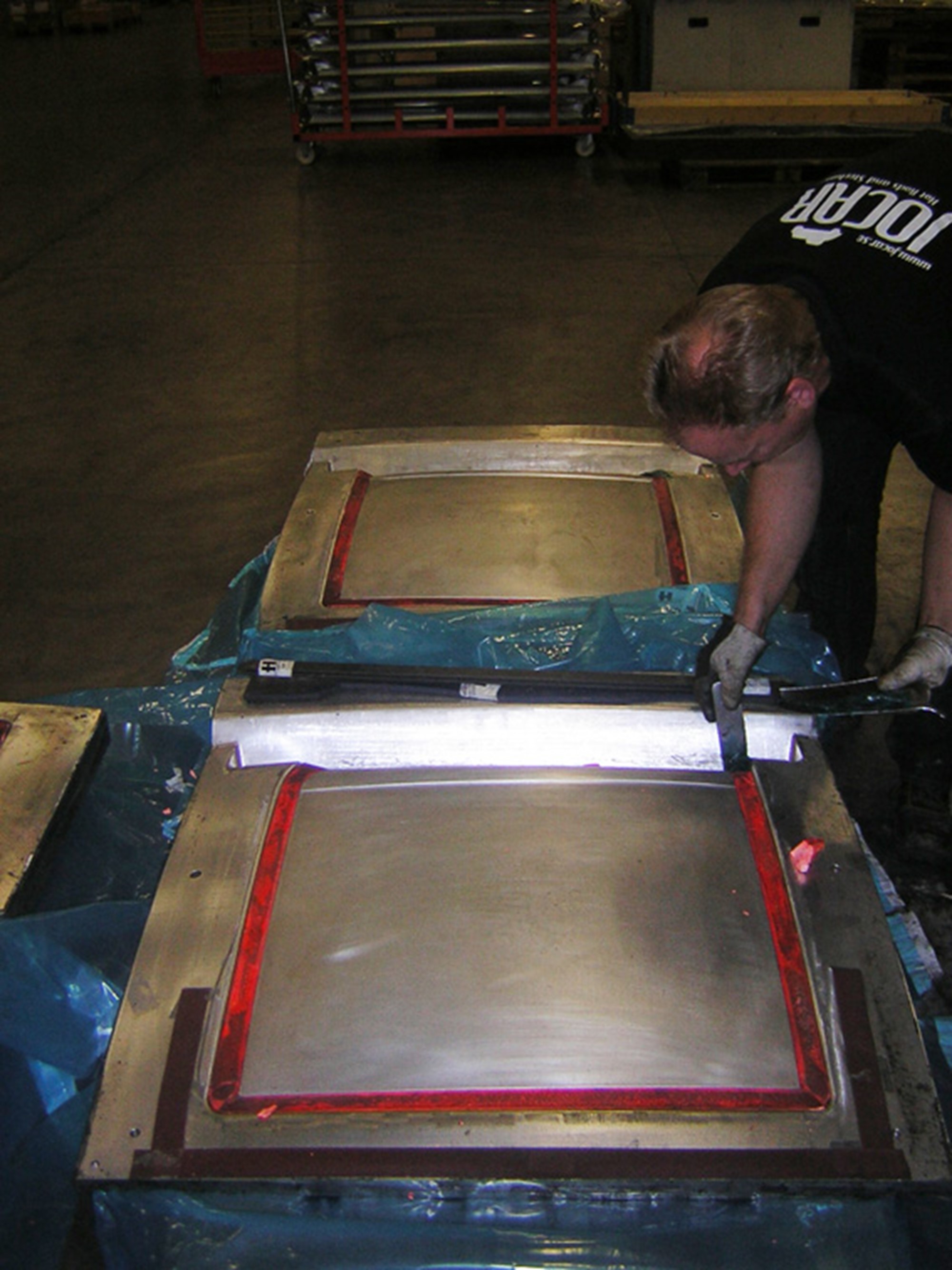

Torpedöverdel. Verktyget som lyfts på plats in i pressen. Sedan de färdiga panelerna. Resultatet blir otroligt bra

Killarna hyr in sig i bra lokaler i Huskvarna där Quintuspressen finns ett par dagar varje år när man pressar upp ett lager med plåtar. I lokalerna finns bra traverser mm för att klara denna typ av jobb.

Många av plåtarna kräver två eller ev. tre pressningar innan de är klara. En del med mellanklippning av överskottsplåt.

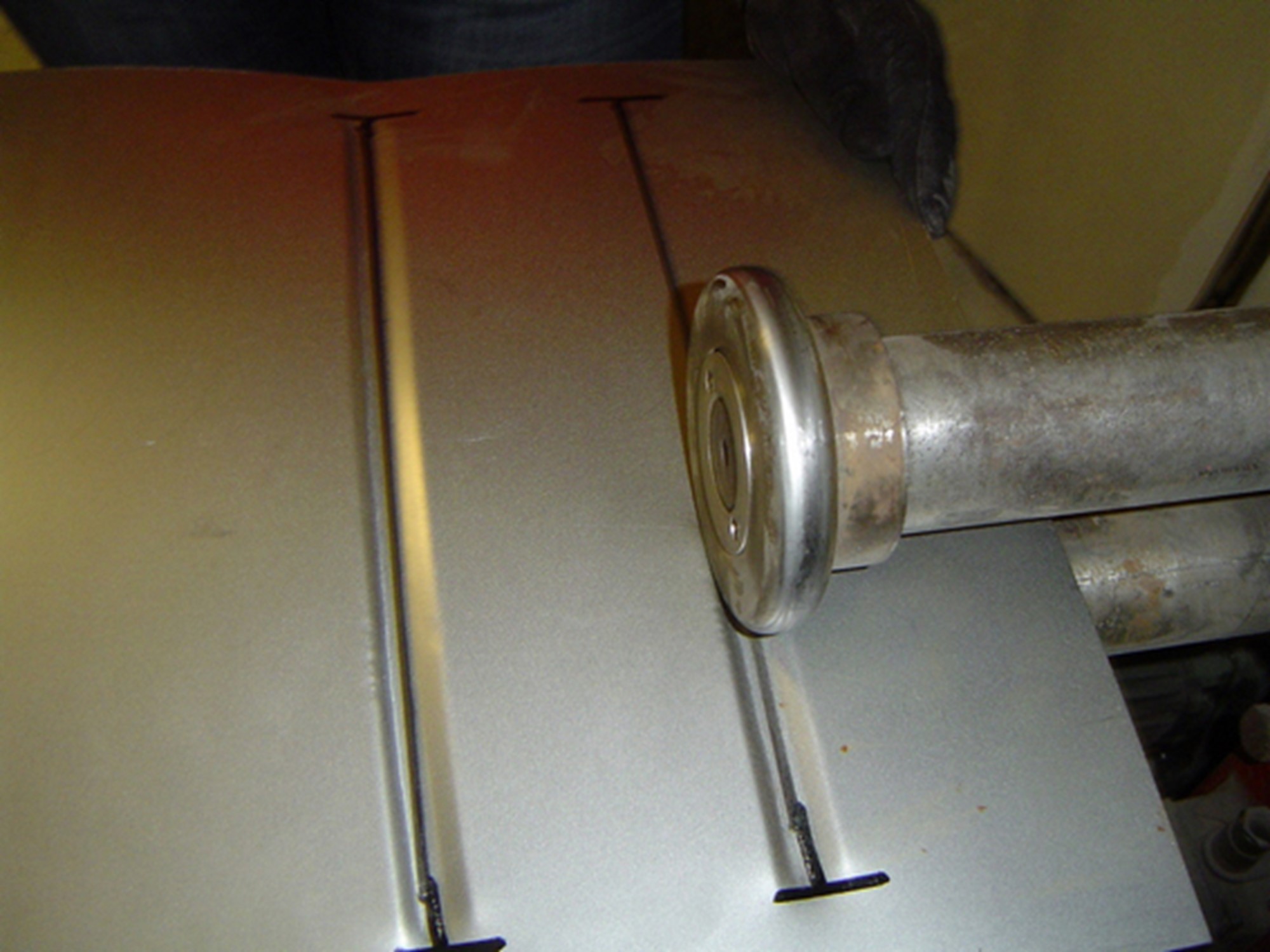

Golvplåt före sickning

En komplett kaross består av 25 olika delar som skall sättas samman.

I delar kostar en kaross 50 000:- då ingår torpedvägg men inte inre förstärkningsramar. (prisläge 2009)

Dörrar och baklucka är i två delar, det vill säga skinnet är inte monterat på inner ramen.

Gångjärn mm ingår ej utan köps separat.

I nästa avsnitt fortsätter vi att bygga klart karossen.

Roligt på jobbet!

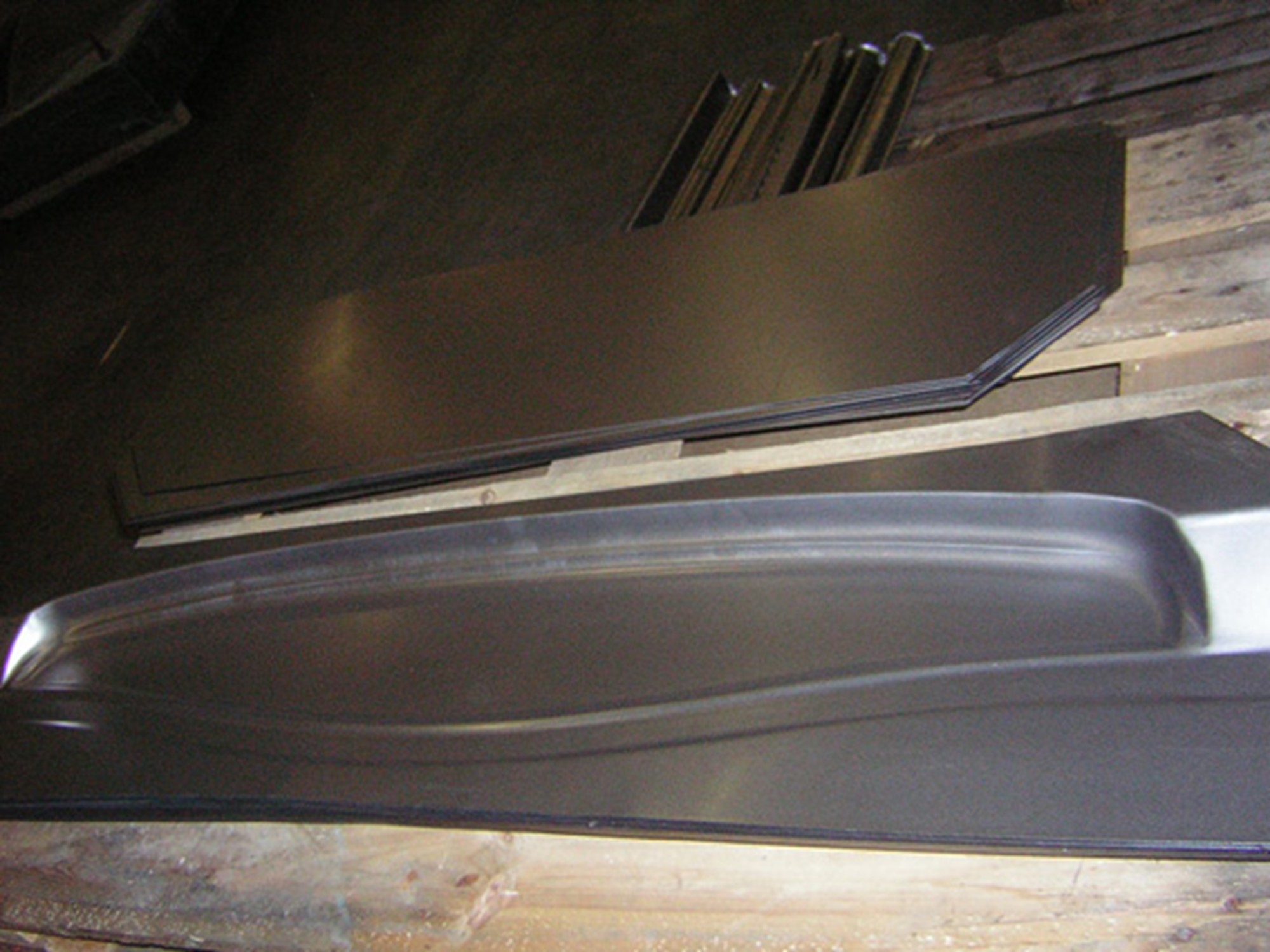

Form samt klara bakdelar kaross

Instrumentpanel som original

Högar av färdiga plåtar

Sickning av golvplåt

Golvplåten svetsas i hjälpramen som bultas i ramen.

Torpedväggen som är en storsäljare, säljs bland annat till Brookville som själva endast har en slät torpedvägg i sin tillverkning. I USA är man av den åsikten att det får inte plats en toppventils V8a med original torpedväggs design......

Efter golvet så monteras torpedväggen och sedan torpedöverdel och främre kvartspaneler samt instrumentbräda.

Mäster själv i arbete med sin lärling Adam som hjälpreda.